Китай схемы вязаных шарфов для женщин поставщики

Когда вижу запрос 'Китай схемы вязаных шарфов для женщин поставщики', всегда вспоминаю, как новички путают два принципиально разных направления: поиск готовых схем для ручной вязки и промышленные лекала для массового производства. Второе — моя ежедневная работа, и здесь недостаточно просто найти фабрику, которая шьет по чужим эскизам. Надо понимать, как адаптировать китайский технологческий процесс под наши стандарты качества пряжи, особенно когда речь идет о смесовых материалах с шерстью мериноса.

Почему 80% неудач — это ошибки в коммуникации с фабриками

В 2022 году мы потеряли три месяца из-за того, что технолог из Гуанчжоу неправильно интерпретировал толщину нити в схеме 'ажурный ёлочкой'. В китайской системе маркировки плотности у них принято указывать количество петель на дюйм, а мы работаем с метрической системой. Теперь всегда делаем контрольные образцы — не потому что не доверяем, а потому что даже профессиональные переводчики путают термины 'плотность вязания' и 'густота полотна'.

Особенно критично с схемы вязаных шарфов сложных фасонов — например, с асимметричным краем или многослойной структурой. Китайские фабрики часто предлагают удешевить производство за счет упрощения переплетения, но тогда теряется сама идея дизайна. Приходится буквально стоять над станком, пока не добьешься точного повтора текстуры.

Кстати, о качестве пряжи — многие недооценивают важность предварительной обработки сырья. Вискоза от китайского поставщика может давать усадку до 12% после первой стирки, если не проведена надлежащая стабилизация. Мы через это прошли, когда партия шарфов 'зимняя вишня' вернулась от клиентов из Екатеринбурга с деформацией до 15 см по длине.

Как мы выстроили логистику для хрупких моделей

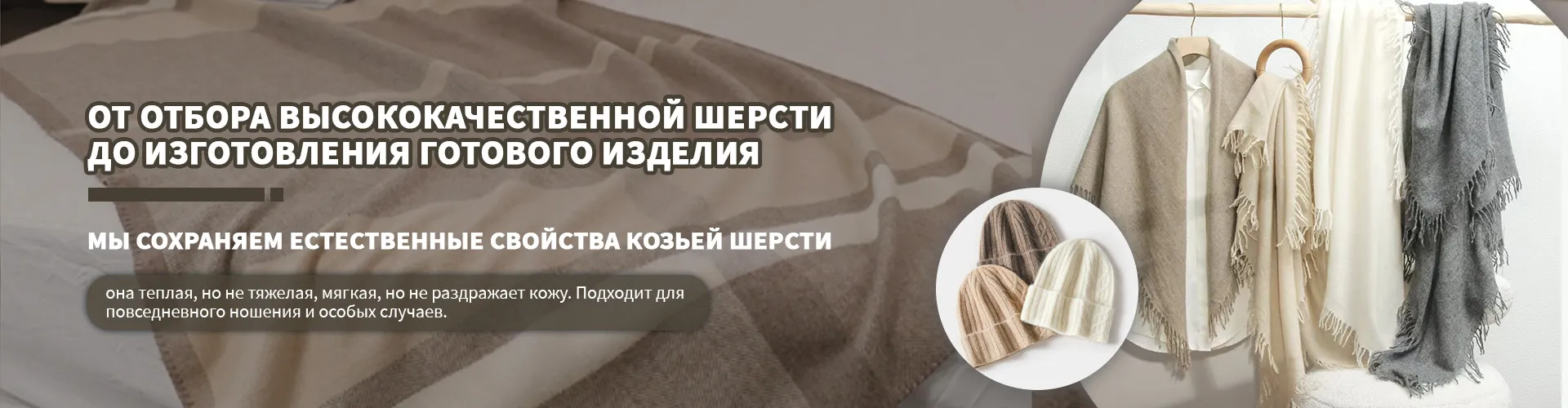

Сейчас работаем через поставщики из Внутренней Монголии — там климат суше, что критично для хранения шерстяных нитей. Наша компания ООО 'Внутренняя Монголия Силэхуэй Торговля' (https://www.joyhui.ru) специально создала отдельный складской комплекс с контролем влажности для полуфабрикатов. Это дороже, но позволяет избежать ситуации, когда дорогая кашемировая пряжа покрывается плесенью при транспортировке.

Особенно оценили их подход к упаковке — для шарфов с объемным вязанием используют не стандартные коробки, а специальные контейнеры с ячейками. Помню, как в 2021 году из-за неправильной упаковки мы получили партию, где 30% изделий были деформированы — пришлось полностью перебирать вручную.

Сейчас логистическая цепочка выглядит так: фабрика в Хух-Хото → контроль качества на месте → упаковка в вакуум → ж/д перевозка через Хухэхаот → таможенное оформление → наш распределительный центр под Москвой. В среднем 23-28 дней, но бывают задержки на границе из-за сертификации — особенно с изделиями, где более 70% шерсти.

Нюансы, которые не увидишь в каталогах

Работая с китайскими фабриками, научился проверять не только качество пряжи, но и фурнитуру. Казалось бы, мелочь — но если кисти для шарфа сделаны из синтетических нитей низкой крутки, они начинают 'сыпаться' после двух недель носки. Теперь всегда запрашиваю образцы всех комплектующих отдельно, даже если это простой помпон.

Еще один момент — красители. В Китае до сих пор используют некоторые пигменты, которые не проходят нашу сертификацию. Особенно сложно с яркими цветами — фуксия и изумрудный часто содержат тяжелые металлы. Приходится заранее оговаривать палитру и требовать европейские сертификаты на красители.

С вязаных шарфов для женщин сложных фасонов — например, с интарсией или многоцветным жаккардом — вообще отдельная история. Китайские фабрики часто экономят на закреплении нитей с изнаночной стороны, из-за чего рисунок начинает 'плыть' после химчистки. Пришлось разработать специальный чек-лист контроля качества именно для таких моделей.

Почему мы остановились на поставщиках из Внутренней Монголии

После неудачного опыта с фабриками из Гуандуна, где постоянно возникали проблемы с соблюдением сроков, начали искать альтернативы. Внутренняя Монголия оказалась интересна по нескольким причинам: близость к сырьевым базам (та же шерсть мериноса из Австралии идет туда напрямую), развитая железнодорожная логистика и — что важно — менталитет местных производителей. Они более педантичны в соблюдении договоренностей.

Наша компания ООО 'Внутренняя Монголия Силэхуэй Торговля' за четыре года сотрудничества ни разу не сорвала поставки, даже в период ковидных ограничений. Хотя были моменты, когда приходилось переводить грузы с ж/д на морской транспорт — подороже, но надежнее.

Сейчас они расширяют ассортимент — появились интересные варианты с смесовыми пряжами (шелк+кашемир, лен+хлопок+люрекс). Для схемы вязаных шарфов это открывает новые возможности — можно делать более сложные фактуры без потери мягкости.

Что изменилось в постковидный период

Раньше можно было приехать на фабрику, постоять у станка, поправить технологический процесс. Сейчас большая часть коммуникации перешла в онлайн, и это создает дополнительные сложности. Особенно с цветом — мониторы настраивают по-разному, и оттенок 'пыльной розы' может превратиться в 'лососевый'.

Пришлось создать цифровую библиотеку цветов Pantone с физическими образцами, которые хранятся на обоих концах цепочки. Дорого, но дешевле, чем перекрашивать партию из 5000 штук.

Еще из заметного — китайские производители стали более гибкими в вопросах минимальных партий. Если раньше стандартом было 3000 штук на модель, сейчас многие готовы обсуждать , особенно для вязаных шарфов для женщин премиум-сегмента. Это связано с переориентацией на меньшие, но более частые поставки.

Перспективы и тренды на 2024 год

Сейчас вижу запрос на экологичные материалы — не столько на органический хлопок, сколько на переработанную шерсть и биоразлагаемые синтетические волокна. Китайские поставщики пока отстают в этом направлении, но уже появляются фабрики, сертифицированные по GRS.

Еще один тренд — персонализация. Все чаще клиенты хотят небольшие партии с уникальными схемами вязания. Здесь преимущество у небольших фабрик, которые могут быстро перенастраивать оборудование. Мы как раз тестируем такого производителя из того же региона — пока сложно с соблюдением сроков, но зато полная свобода в дизайне.

Из технических моментов — растет популярность машинного вязания с имитацией ручной работы. Современное оборудование позволяет создавать сложные узоры, которые раньше были возможны только при ручной работе. Для поставщики это выгодно — себестоимость ниже, а воспринимаемая ценность остается высокой.

В целом, рынок становится более сегментированным. Уже не работает подход 'один поставщик на все случаи жизни'. Приходится формировать пул из нескольких фабрик под разные задачи — одни для базовых моделей, другие для сложных дизайнерских вещей, третьи для экспериментальных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Премиальный деловой подарок с байцзю

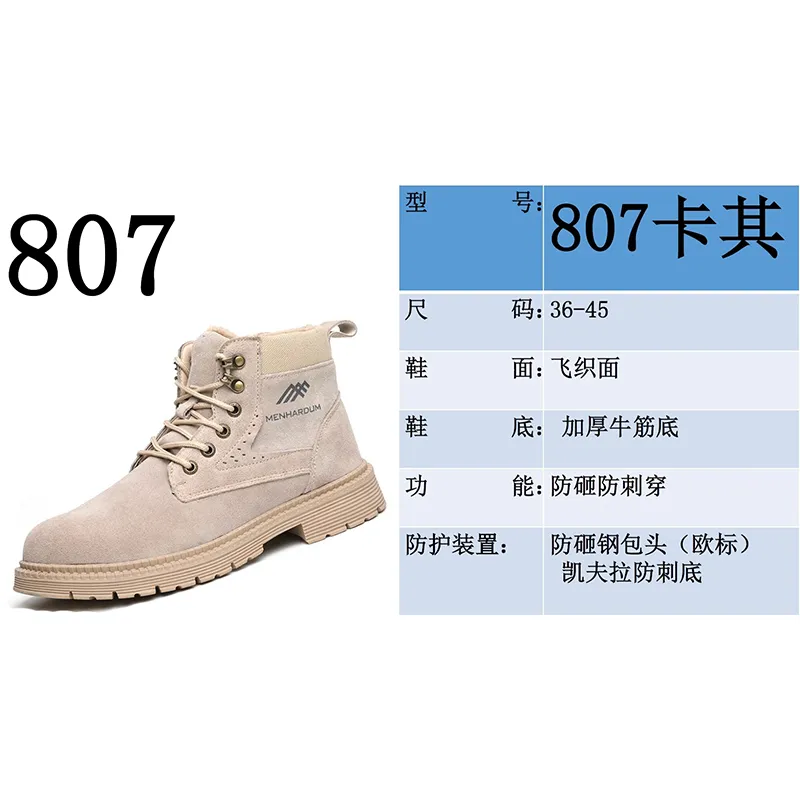

- Высококачественный зимние сапоги кожа мех натуральный поставщик

- брюки женские зимние шерстяные

- Китай шерстяные пальто длинное поставщик

- Китай пряжа производители

- зимние шерстяные свитера мужские

- Высококачественный зимние теплое пальто поставщик

- Китай пятка носок производители

- Китай вязание зимней шапки производители

- Белые носки производители