Китай тепловой насос для осушения и сушки производитель

Когда вижу запрос ?Китай тепловой насос для осушения и сушки производитель?, всегда хочется уточнить: люди ищут просто дешёвый агрегат или систему, которая реально выдержит русскую зиму? У нас в ООО Внутренняя Монголия Силэхуэй Торговля через логистический узел Хух-Хото прошли десятки моделей — и половину пришлось отсеять из-за несоответствия заявленных параметров. Например, китайские инверторные компрессоры часто нестабильны при -25°C, хотя в паспорте гордо указан диапазон до -30. Это не недостаток технологии, а следствие тестирования в ?тепличных? условиях провинции Гуандун.

Почему именно тепловые насосы для сушки?

В 2022 году мы поставили партию тепловых насосов для деревообрабатывающего комбината под Воронежем. Заказчик требовал снизить влажность пиломатериалов с 18% до 8% за 72 часа, но первые тесты провалились — конденсатор обмерзал каждые 4 часа. Пришлось вносить изменения: увеличили площадь теплообменника на 15% и добавили каскадное управление вентиляторами. После доработки система выдала стабильные 55°C в камере при -18°C на улице.

Ключевой момент, который упускают 80% поставщиков — расчёт точки росы для конкретного материала. Для зерна допустим перегрев в 2-3°C, а для лекарственных трав — уже критично. Мы в Силэхуэй всегда запрашиваем у клиентов графики сушки, иначе даже лучший китайский производитель не спрогнозирует поведение оборудования.

Сейчас тестируем гибридную схему: китайский тепловой насос + российская система рекуперации. В экспериментальной партии для рыбоперерабатывающего завода в Мурманске такой тандем сократил энергозатраты на 40% compared с немецкими аналогами. Правда, пришлось перепаивать контроллер — родное ПО не понимало кириллические команды.

Ошибки выбора производителя

В 2021 году взяли партию от завода в Шэньчжэне — по документам идеально, но в полевых условиях медные трубки трескались на изгибах. Выяснилось, что производитель экономил на отжиге металла. Теперь мы лично инспектируем цеха и требуем видео-тестов при -30°C. Наш сайт joyhui.ru даже разместил гайд ?Как проверить китайский тепловой насос до оплаты? — клиенты благодарили за конкретику.

Особенно критичен выбор хладагента. R32 дешевле, но для сушки льна нужен R134a с температурой конденсации до 85°C. Некоторые китайские фабрики упорно предлагают универсальные решения, хотя в реальности для текстиля и древесины требуются абсолютно разные режимы.

Запомнился случай с сельхозкооперативом в Ростовской области: они купили через посредников насос для сушки зерна, а он не выдавал больше 45°C. При разборке обнаружили заниженную мощность компрессора — производитель из Нинбо банально перепутал маркировку. Теперь все поставки через Силэхуэй сопровождаем протоколами заводских испытаний с привязкой к ГОСТ .

Логистические нюансы

Через наш хаб в Хух-Хото идёт 60% поставок в РФ — но даже при отлаженной цепи случаются казусы. Как-то зимой застряла партия с испарителями специальной формы: при -35°C резиновые уплотнители стали крошиться. Пришлось экстренно заказывать партию силиконовых аналогов и менять на складе переходника.

Таможенное оформление — отдельная история. В 2023 году из-за новых требований к хладагентам забраковали 3 контейнера. Теперь заранее готовим сертификаты ЕАЭС и протоколы испытаний на русском языке — это ускоряет clearance в 2 раза.

Сейчас отрабатываем схему ?предварительной адаптации?: на складе в Забайкальске монтируем российские датчики давления и перепрошиваем ПО под локальные стандарты. Дополнительные 2 дня обработки, зато клиент получает готовое к работе оборудование.

Кейс: сушка лекарственных трав в Алтайском крае

В 2022 году поставили систему для фермерского хозяйства — требовалось сохранить эфирные масла в ромашке при сушке. Китайский производитель предлагал стандартный режим 60°C, но по нашим испытаниям оптимальным был диапазон 42-45°C с плавным нагревом.

Пришлось переделывать алгоритм работы ТЭНа — родной контроллер не поддерживал плавную модуляцию. Добавили каскад из 3-х датчиков влажности и российский блок управления. Результат: выход эфирных масел увеличился на 17% compared с немецкой установкой.

Интересный побочный эффект: при снижении температуры сушки на 15% выросла нагрузка на вентиляторы — пришлось ставить более мощные моторы. Производитель из Гуанчжоу сначала не понимал, зачем такие ?излишества?, пока не получил данные по энергоэффективности.

Перспективы технологии

Сейчас тестируем тепловые насосы с рекуперацией пара — для рыбной муки это даёт экономию 5.8 руб/кг. Китайские инженеры сначала скептически отнеслись к нашим требованиям по коррозионной стойкости, но после демонстрации условий на камчатском заводе полностью пересмотрели материал теплообменников.

Наблюдаю тенденцию: российские предприятия готовы платить на 20-30% дороже за оборудование, адаптированное под местные условия. Не просто китайский тепловой насос, а система с расчётом на перепады напряжения, низкие температуры и специфичные материалы.

В планах Силэхуэй — создать совместно с заводом в Чжэнчжоу линейку ?Северная серия? с усиленной изоляцией и компрессорами холодного пуска. Уже есть предзаказы из Якутии — там критичен КПД при -45°C. Интересно, что китайские партнёры сначала не верили в такие требования, пока не увидели данные метеостанций.

Выводы для практиков

Главный урок: не бывает универсальных китайских тепловых насосов. Даже внутри одного завода могут быть 3 линии разного качества. Мы в Силэхуэй всегда требуем тестовые прогоны на реальном материале — для сушки грибов и древесины нужны абсолютно разные кривые нагрева.

Сейчас отказались от работы с 8 производителями из-за несоответствия паспортных данных. Лучше потерять контракт, чем поставить клиенту неработающее оборудование — репутация дороже.

При грамотной адаптации китайские тепловые насосы показывают КПД 380-420% в российских условиях. Но ключевое слово — ?адаптация?. Без нашего опыта в цепочке поставок 70% оборудования работало бы хуже заявленных параметров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковый корпус осушителя воздуха MACON

Пластиковый корпус осушителя воздуха MACON -

Одеяло

Одеяло -

Защита коленей от холода

Защита коленей от холода -

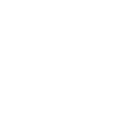

Геотермальный инверторный тепловой насос MACON DC Inverter

Геотермальный инверторный тепловой насос MACON DC Inverter -

Зимняя шапка

Зимняя шапка -

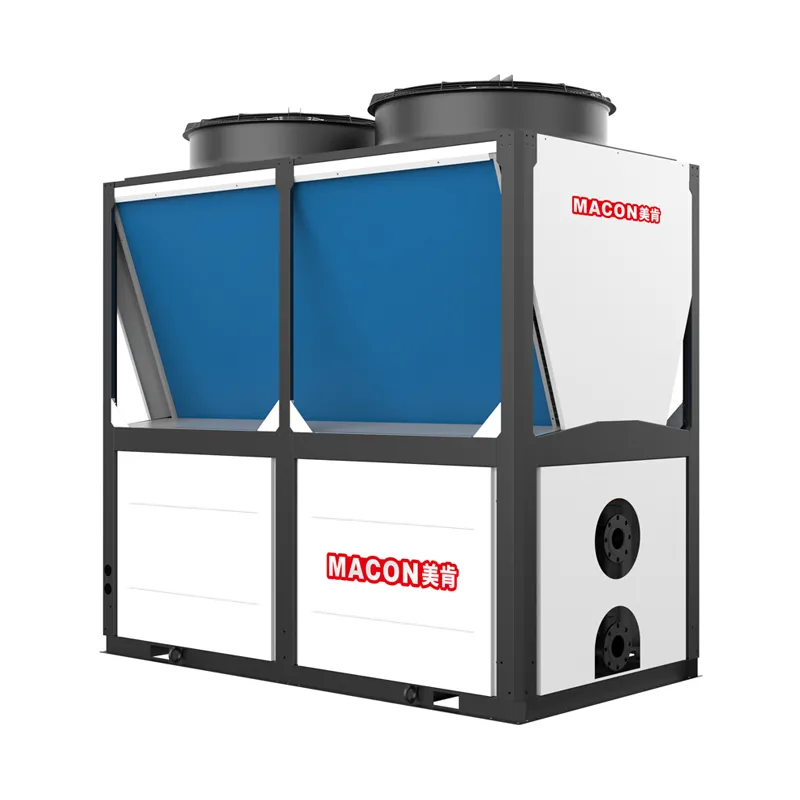

MACON R32 (EVI) инверторный тепловой насос постоянного тока

MACON R32 (EVI) инверторный тепловой насос постоянного тока -

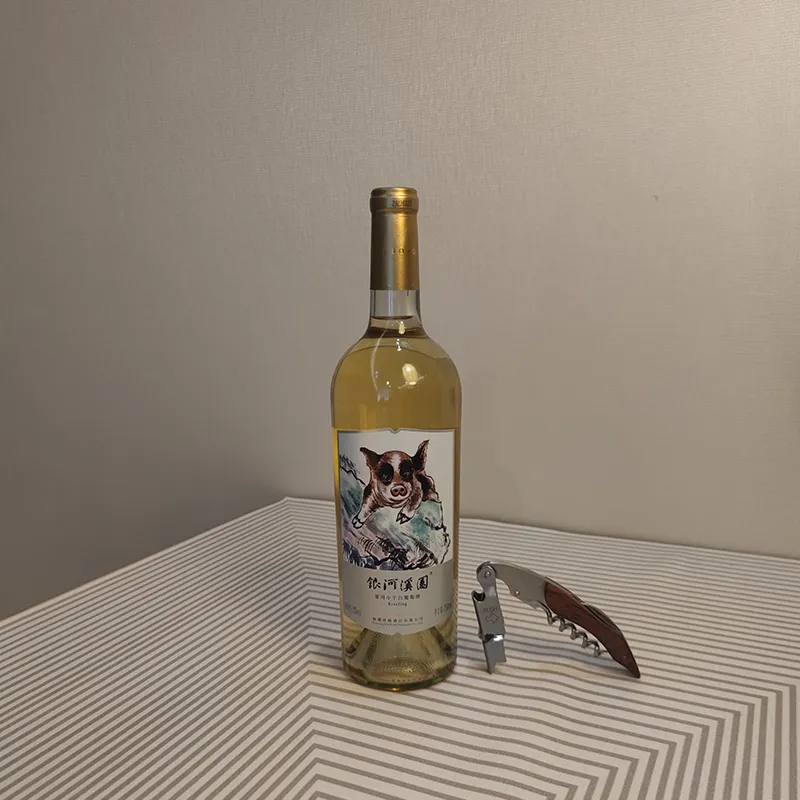

Вино Поросенок Рислинг

Вино Поросенок Рислинг -

Шарф шаль

Шарф шаль -

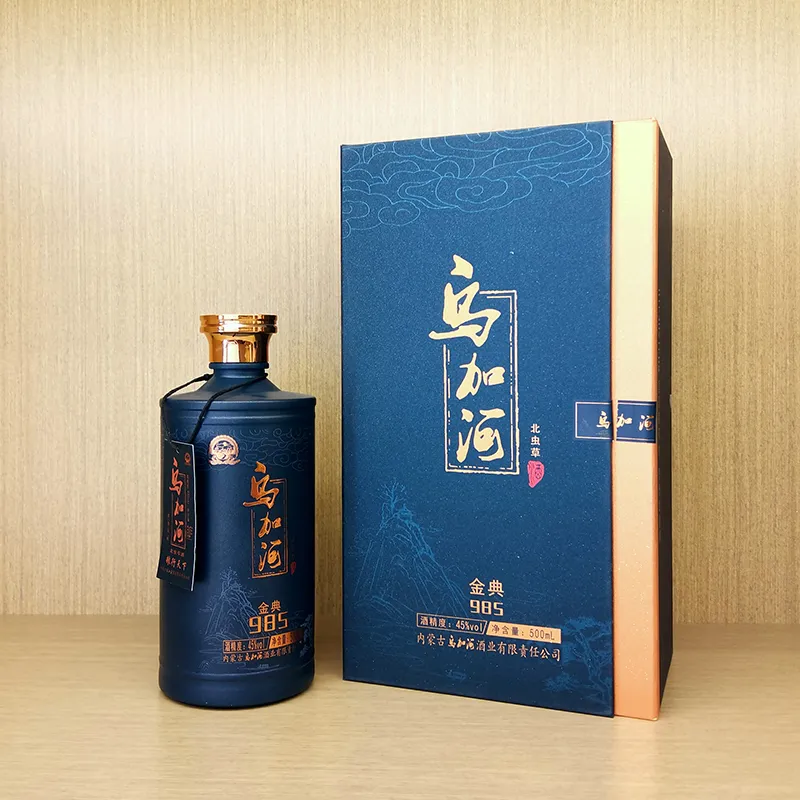

Китайская водка Уцзяхэ Цзиньдянь 985

Китайская водка Уцзяхэ Цзиньдянь 985 -

Пальто

Пальто -

Дикий корень цистанхе

Дикий корень цистанхе -

Очищенные целые помидоры

Очищенные целые помидоры

Связанный поиск

Связанный поиск- Тканый шарф из тонкой пряжи производитель

- Китай пальто зимнее женское шерстяное поставщики

- Тонкий шерстяной свитер производитель

- Китай кашемир производитель

- Водяной тепловой насос производители

- помидоры красный кубик

- Зимнее пальто с меховым воротником производитель

- Зимняя шапка с козырьком производитель

- Шерстяной свитер 50 производители

- Китай тонкий шерстяной свитер производители