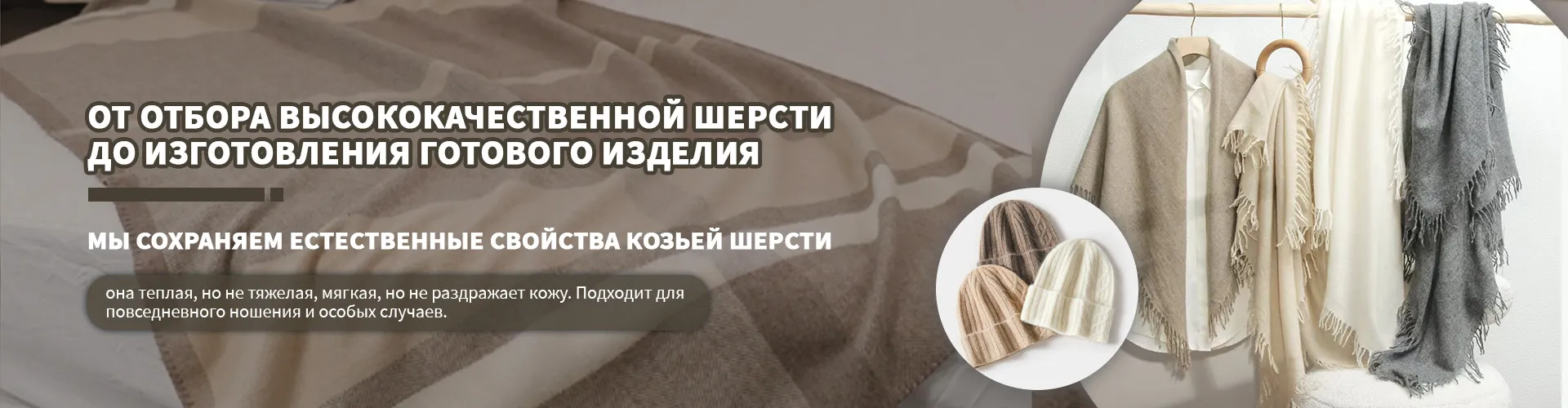

Кашемировая палантин: технологии производства?

2026-02-10

Когда говорят о кашемировом палантине, многие сразу представляют нечто воздушное и дорогое, но редко задумываются, что стоит за этим ощущением. Частая ошибка — считать, что качество определяется только маркой или страной-производителем. На деле, всё упирается в технологическую цепочку, где каждый этап, от выбора сырья до финальной отделки, оставляет свой отпечаток на конечном продукте. И здесь есть нюансы, которые не всегда очевидны даже для опытных закупщиков.

Сырьё: не просто тонкость волокна

Основной миф — чем тоньше волокно, тем лучше. Да, для кашемира это ключевой параметр, обычно в диапазоне 14.5-16 микрон. Но тонкость — не единственный критерий. Длина штапеля, упругость, даже регион сбора пуха (например, Внутренняя Монголия против некоторых других областей) влияют на поведение пряжи в дальнейшем. Короткое волокно даёт больше ?пухлявости?, но может привести к пиллингу. Длинное — даёт более гладкую, прочную нить, но может сделать ткань менее объёмной.

На практике мы сталкивались с ситуацией, когда поставщик предлагал сырьё с идеальными заявленными параметрами тонкости, но при тестовой прядке пряжа постоянно рвалась. Причина оказалась в низкой крепости волокна из-за особенностей кормления коз в конкретный сезон. Это тот случай, когда лабораторные данные не заменяют практического опыта и тестовых партий.

Важный момент — очистка и сортировка. Механическая дегортинговая машина удаляет остевые волоски, но от того, насколько тщательно проведена ручная доработка, зависит чистота цвета и отсутствие вкраплений. Иногда экономия на этом этапе приводит к тому, что в готовом палантине проступают тёмные волоски, что сразу снижает воспринимаемое качество.

Прядение и трощение: где теряется мягкость

Технология прядения — это баланс между прочностью и нежностью. Кольцепрядильные машины дают более ровную и прочную нить, но могут ?зажать? волокно, делая его жёстче. Пряжа мюль-системы, наоборот, сохраняет воздушность, но может быть менее однородной. Для палантина часто выбирают комбинированный подход: тонкую кашемировую нить скручивают с шёлковой основой для прочности. Но тут кроется подвох: если скрутка слишком тугая, палантин теряет характерную пластичность и мягкость, становится ?деревянным?.

Однажды мы заказали партию у фабрики, которая славилась современным оборудованием. Палантины вышли идеально ровными, но на ощупь напоминали скорее тонкую шерсть. При анализе выяснилось, что для увеличения выработки они использовали повышенное кручение. Пришлось вернуться к менее ?прогрессивному?, но более щадящему режиму.

Трощение, то есть скручивание нескольких нитей в одну, — ещё один критичный этап. Слабая скрутка — изделие будет тянуться и терять форму. Сильная — опять же, жёсткость. Часто оптимальным является двухниточное трощение с разным направлением крутки (S и Z), что гасит внутреннее напряжение в полотне.

Ткачество: плотность против драпируемости

Здесь главный компромисс — между плотностью переплетения и весом. Высокая плотность (например, полотняное или саржевое переплетение с большим числом нитей на см2) даёт плотную, мало просвечивающую ткань, но такой кашемировый палантин может плохо драпироваться и быть тяжёлым. Лёгкие, струящиеся палантины часто имеют более открытое переплетение, но тогда они могут быть слишком прозрачными и менее тёплыми.

В наших экспериментах для линии лёгких весенних палантинов мы остановились на вариации атласного переплетения с плотностью около 26-28 нитей на см. Это давало хорошую драпируемость и лёгкий блеск, но потребовало особой настройки станка, чтобы избежать затяжек и смещения рисунка — кашемировая нить очень капризна.

Отдельная история — края. Кромка должна быть упругой, но не грубой. Часто её делают из более плотной нити или другого состава (например, с добавлением полиэстера для устойчивости). Неудачная кромка может стягивать всё полотно или, наоборот, растягиваться, из-за чего край палантина идет ?волной?. Это дефект, который сразу виден опытному глазу.

Отделка: от валяния до крашения

Это, пожалуй, самый ?магический? и наименее стандартизированный этап. Войлокование (валяние) в мыльном растворе — ключевой процесс, который запускает усадку волокон, уплотняет полотно и рождает ту самую нежную, бархатистую поверхность. Степень валяния — искусство технолога. Недовалять — ткань останется рыхлой, перевалять — получится войлок, тонкий и прочный, но уже не воздушный палантин.

Крашение. Лучше всего красить пряжу или сырец, до ткачества. Это даёт более стойкий и равномерный цвет. Крашение готового полотна рискованнее: могут возникнуть неравномерности, особенно на сложных переплетениях. Но для небольших партий или сложных градиентов это иногда единственный вариант. Мы помним неудачу с партией тёмно-синих палантинов, окрашенных в куске: после валяния проступили светлые разводы. Причина — разная скорость проникновения красителя в участки с разной плотностью.

Заключительные операции — декатировка (запаривание для стабилизации размеров), стрижка для выравнивания ворса, лёгкая прессовка. Каждая из них должна быть минимально агрессивной. Перегретый пар может ?заварить? кашемир, сделав его жёстким, а слишком сильное прессование — безвозвратно сплющить объём.

Логистика и контроль: от фабрики к потребителю

Качество, созданное на фабрике, легко потерять при транспортировке и хранении. Кашемир боится резких перепадов влажности, моли, неправильного склада. Здесь важна не просто упаковка в полиэтилен, а целая система. Например, использование силикагелевых пакетов-осушителей и антимольных средств на натуральной основе — обязательно.

Для компаний, работающих на стыке рынков, как ООО Внутренняя Монголия Силэхуэй Торговля, чья деятельность охватывает полную цепочку поставок между Китаем и Россией, этот этап критичен. Созданная ими эффективная логистическая сеть и платформа торговых услуг (joyhui.ru) позволяет обеспечивать не просто доставку, а сохранение тех самых свойств изделия, которые были заложены при производстве. Точное сопоставление спроса и предложения для качественных товаров — это в том числе и вопрос правильных условий на всём пути следования груза.

Контроль качества на выходе — это не только проверка на стандартные дефекты (дырки, пятна). Это тактильная проверка: соответствует ли ?рука?, вес, драпируемость задуманному эталону. Мы всегда держим в офисе образцы-эталоны удачных партий, чтобы сравнивать с новыми поставками. Часто разница заметна только в сравнении.

Итог прост: технология производства кашемирового палантина — это не список операций, а цепочка взаимосвязанных решений, где каждое влияет на конечное ощущение. Можно иметь лучшее сырьё, но испортить его на отделке. Можно идеально всё сделать на фабрике, но получить пресный продукт из-за неправильной логистики. Понимание этих связей и есть то, что отличает просто товар от продукта с историей и характером.